I problemi nel processo produttivo nel mondo dell’industria moderna, non sono solo comuni, ma possono essere estremamente dannosi per l’efficienza e la redditività di un’azienda.

Questi problemi variano da piccoli intoppi a gravi malfunzionamenti che possono compromettere l’intera linea di produzione.

Per i project manager che lavorano nel settore della produzione industriale, la revisione di questi problemi non è solo una parte essenziale del loro ruolo, ma può essere una sfida complessa e multisfaccettata.

INDICE

- 1.Identifica il problema nel processo produttivo

- 2. Analizza le cause del problema

- 3.Implementa soluzioni nel processo produttivo

- 4.Monitora il flusso del processo produttivo

- 5 suggerimenti per revisionare un problema nel processo produttivo

- La revisione dei problemi nell’industria manifatturiera di componenti automobilistici

L’identificazione e la risoluzione di questi problemi richiedono una comprensione profonda del processo produttivo, una conoscenza delle possibili cause dei problemi e la capacità di implementare soluzioni efficaci.

In questo articolo, esploreremo in dettaglio come affrontare i problemi nel processo produttivo: dalle tecniche di identificazione e analisi delle cause alla scelta e all’implementazione delle soluzioni più appropriate.

1. Identifica il problema nel processo produttivo

Identificare un problema nel processo produttivo è il primo e forse il passo più critico nella revisione di qualsiasi problema industriale.

Questo passaggio richiede un’analisi accurata e meticolosa di ogni aspetto del processo produttivo, e la chiarezza è fondamentale.

Innanzitutto, è essenziale determinare il tipo di problema. Può essere un difetto nel prodotto finito, come una parte mal assemblata o un materiale di qualità inferiore. Alternativamente, il problema potrebbe essere un ritardo nella catena di produzione, come un macchinario guasto o un ritardo nella consegna dei materiali.

La localizzazione del problema è un altro aspetto cruciale. Determinare esattamente dove si trova il problema nel processo produttivo, che sia all’inizio, al centro o alla fine della catena di produzione, è essenziale per comprendere l’entità e l’impatto del problema.

Il rilevamento del problema richiede spesso l’utilizzo di strumenti diagnostici, ispezioni visive o feedback dai clienti. L’uso di tecnologie avanzate, come la sensoristica, può essere particolarmente utile in questa fase per una diagnosi accurata.

La documentazione del problema è un altro passaggio vitale. Documentare il problema in modo chiaro e preciso, attraverso fotografie, registrazioni video o rapporti scritti dettagliati, assicura che tutte le informazioni pertinenti siano disponibili per l’analisi e la risoluzione.

La comunicazione del problema a tutte le parti interessate, inclusi i membri del team, i fornitori e, se necessario, i clienti, è un passaggio chiave. La chiarezza nella comunicazione può prevenire ulteriori incomprensioni o ritardi e assicurare che tutti siano sulla stessa lunghezza d’onda.

Valutare l’impatto del problema sul processo produttivo nel suo complesso è anche un aspetto importante. Questa valutazione può aiutare a determinare l’urgenza e la priorità della soluzione, garantendo che le risorse siano allocate in modo appropriato.

Infine, a seconda della complessità del problema, può essere utile coinvolgere esperti nel campo, come ingegneri o tecnici specializzati. La loro esperienza e competenza possono fornire una valutazione più approfondita e guidare verso una soluzione più efficace.

2. Analizza le cause del problema

Dopo aver identificato con precisione il problema nel processo produttivo, l’analisi delle cause diventa il passo cruciale successivo.

Questa fase va oltre la semplice identificazione del problema e si addentra nel cuore di ciò che lo ha causato. Ecco come può essere svolta un’analisi delle cause efficace:

- Raccolta di dati: la raccolta di dati accurati e pertinenti è fondamentale. Può essere necessario raccogliere informazioni da vari dipartimenti, come produzione, qualità, e logistica.

- Utilizzo di strumenti specifici: strumenti come il Diagramma di Ishikawa (Diagramma a lisca di pesce) o il Metodo delle 5 W (Chi, Cosa, Quando, Dove, Perché) possono essere utilizzati per analizzare le cause radice.

- Analisi dei processi: esaminare i processi e le procedure esistenti può rivelare dove possono essere avvenuti degli errori o delle inefficienze.

- Interviste con il personale: parlare con il personale coinvolto può fornire intuizioni preziose sull’origine del problema.

- Valutazione tecnica: può essere necessario effettuare una valutazione tecnica utilizzando strumenti diagnostici avanzati, come la scansione 3D o l’analisi delle vibrazioni, per comprendere l’origine del problema.

- Analisi temporale: comprendere quando è iniziato il problema può aiutare a identificare le cause. L’analisi delle tendenze nel tempo può essere particolarmente rivelatrice.

- Collaborazione interdisciplinare: lavorare con esperti di diversi settori all’interno dell’organizzazione può fornire una visione più completa delle possibili cause.

- Valutazione dell’impatto ambientale: a volte, fattori esterni come le condizioni ambientali possono influenzare il problema. Valutare questi aspetti può essere cruciale.

- Documentazione e rapporto: creare un rapporto dettagliato che documenti l’analisi delle cause aiuta non solo nella risoluzione immediata ma anche nella prevenzione futura.

L’analisi delle cause è un processo complesso che richiede un’approfondita comprensione del problema e una metodologia sistematica per esplorare tutte le possibili cause.

L’obiettivo è non solo risolvere il problema attuale ma anche prevenire la sua ricorrenza in futuro. La chiarezza, la precisione e l’uso di strumenti e tecniche appropriati sono essenziali per garantire che questa fase sia condotta con successo.

3. Implementa soluzioni nel processo produttivo

L’implementazione di soluzioni nel processo produttivo è la fase in cui le scoperte fatte durante l’identificazione del problema e l’analisi delle cause vengono tradotte in azioni concrete.

Le soluzioni possono essere semplici o complesse, ma la maggior parte delle volte, una soluzione efficace richiede un approccio mirato.

Ecco alcuni aspetti chiave da considerare:

- Definizione della soluzione: prima di tutto, è necessario definire chiaramente la soluzione. Può essere una modifica di un processo, l’aggiunta di un nuovo strumento o una formazione aggiuntiva per il personale.

- Valutazione delle risorse: determinare le risorse necessarie, come tempo, denaro e personale, è fondamentale per garantire che la soluzione possa essere attuata con successo.

- Pianificazione: creare un piano dettagliato con scadenze, responsabilità e obiettivi chiari aiuta a mantenere l’implementazione sulla giusta strada.

- Coinvolgimento delle parti interessate: comunicare e coinvolgere tutte le parti interessate, dai dipendenti ai fornitori, assicura che tutti siano allineati e coinvolti nel processo.

- Monitoraggio e controllo: implementare meccanismi di monitoraggio e controllo per valutare l’efficacia della soluzione durante l’implementazione. Questo può includere revisioni regolari o l’uso di software come Twproject per il monitoraggio.

- Flessibilità: essere pronti ad adattarsi a cambiamenti imprevisti o ostacoli che possono emergere durante l’implementazione. La flessibilità può essere la chiave per superare gli ostacoli.

- Valutazione dell’impatto: valutare l’impatto della soluzione sul processo produttivo nel suo complesso, compresi gli effetti a lungo termine e le possibili conseguenze non intenzionali.

- Documentazione: documentare ogni aspetto dell’implementazione, compresi i successi e le lezioni apprese, per riferimento futuro.

- Formazione e supporto: fornire formazione e supporto continuo può essere essenziale per garantire che la soluzione sia integrata con successo e mantenuta nel tempo.

- L’implementazione di soluzioni nel processo produttivo è un compito che richiede una pianificazione attenta, una comunicazione chiara e una gestione efficace delle risorse. Che si tratti di una soluzione semplice o complessa, l’approccio mirato e metodico è spesso la chiave per garantire che la soluzione non solo risolva il problema attuale ma contribuisca anche a migliorare l’efficienza e la qualità complessive del processo produttivo.

4. Monitora il flusso del processo produttivo

Il monitoraggio continuo è una fase cruciale nel processo di revisione di un problema nel processo produttivo.

Non si tratta solo di una verifica una tantum, ma di un impegno costante per assicurarsi che le soluzioni implementate funzionino come previsto e che non emergano nuovi problemi.

Il monitoraggio può essere fatto manualmente, attraverso ispezioni regolari, revisioni dei dati e incontri con il personale per discutere dell’andamento del processo. Questo tipo di monitoraggio richiede un impegno costante e una comunicazione chiara tra tutte le parti coinvolte.

Tuttavia, in un ambiente industriale moderno, il monitoraggio manuale può essere integrato o persino sostituito da strumenti digitali avanzati.

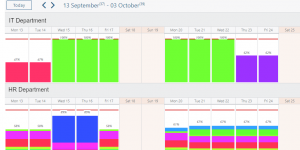

In questo contesto, il software di project management Twproject emerge come uno strumento indispensabile. Offre funzionalità di monitoraggio in tempo reale che possono fornire un quadro immediato e accurato dell’intero processo produttivo.

Con Twproject, i project manager possono impostare allarmi e notifiche per essere avvisati immediatamente se qualcosa va storto.

Possono anche utilizzare dashboard personalizzate per visualizzare le metriche chiave e analizzare i trend nel tempo.

Questo tipo di monitoraggio digitale non solo aumenta l’efficienza ma anche la precisione, permettendo una risposta più rapida se emergono problemi.

Inoltre, il monitoraggio continuo attraverso il software può facilitare la collaborazione tra diversi dipartimenti e livelli dell’organizzazione, garantendo che tutti siano allineati e informati.

Che sia fatto manualmente o attraverso strumenti come Twproject, il monitoraggio continuo richiede un impegno costante, una comprensione profonda del processo e una volontà di adattarsi e rispondere rapidamente alle sfide emergenti.

5 suggerimenti per revisionare un problema nel processo produttivo

La revisione di un problema nel processo produttivo è un compito complesso che richiede una combinazione di competenze, strumenti e atteggiamenti.

Ecco alcuni suggerimenti chiave che possono guidare questo processo:

- Comunicazione chiara: la chiarezza nella comunicazione è fondamentale in ogni fase del processo. Che si tratti di identificare il problema, analizzare le cause o implementare soluzioni, una comunicazione aperta e trasparente può essere la chiave del successo.

Coinvolgere tutte le parti interessate e assicurarsi che tutti comprendano gli obiettivi e le aspettative può prevenire incomprensioni e conflitti.

- Formazione continua: la formazione continua del personale è essenziale per mantenere le competenze aggiornate e allineate con le tecnologie e le metodologie più recenti. La formazione può essere specifica per un problema o più generale, ma deve essere continua e mirata per essere efficace.

- Utilizzo di un software di project management: con funzionalità come il time tracking, la collaborazione tra team, l’assegnazione delle risorse può essere un alleato prezioso nella revisione e nella risoluzione dei problemi.

- Revisione regolare: la revisione regolare del processo produttivo non è solo una reazione a un problema; può essere una strategia proattiva per prevenire problemi futuri. L’analisi periodica delle prestazioni, l’ispezione delle attrezzature e la valutazione delle procedure possono rilevare potenziali problemi prima che diventino gravi.

- Flessibilità: il mondo della produzione industriale è in costante evoluzione, e i cambiamenti possono essere rapidi e imprevisti. Essere flessibili e pronti ad adattarsi a nuove situazioni può essere una qualità inestimabile. Che si tratti di cambiamenti nel mercato, nelle tecnologie o nelle normative, una mentalità flessibile può aiutare a navigare attraverso questi cambiamenti con successo.

La revisione dei problemi nell’industria manifatturiera di componenti automobilistici

Supponiamo di prendere in considerazione un’industria manifatturiera specializzata nella produzione di componenti automobilistici, come freni, sospensioni e sistemi di sterzo.

L’industria è conosciuta per la sua produzione di alta qualità, ma recentemente ha affrontato alcuni problemi legati a ritardi nella catena di produzione e difetti in alcuni prodotti finiti.

Vediamo come il project manager può affrontare questi problemi:

- Analisi dettagliata del problema: prima di tutto, è essenziale comprendere l’origine dei problemi. Il project manager dovrebbe collaborare con i team di qualità e produzione per identificare le aree problematiche, che potrebbero includere macchinari obsoleti, fornitori inaffidabili o processi inefficienti.

- Comunicazione chiara e tempestiva: mantenere una comunicazione aperta con tutte le parti interessate, inclusi i fornitori, i clienti e i membri del team, è fondamentale. Informare tutti dei problemi e delle soluzioni proposte può prevenire incomprensioni e costruire fiducia.

- Implementazione di software: considerare l’adozione di software di project management come Twproject per tracciare, analizzare e risolvere i problemi. Questo può migliorare l’efficienza e fornire una visione chiara dell’intero processo produttivo.

- Formazione continua del personale: assicurarsi che il personale sia adeguatamente formato sulle ultime tecnologie e metodologie può ridurre gli errori e migliorare la qualità. La formazione dovrebbe essere continua e mirata alle esigenze specifiche dell’industria automobilistica.

- Valutazione e miglioramento dei fornitori: se i ritardi nella consegna dei materiali sono una preoccupazione, valutare e migliorare le relazioni con i fornitori può essere una soluzione. Questo potrebbe includere la negoziazione di termini migliori o la ricerca di fornitori alternativi più affidabili.

- Monitoraggio costante: implementare un sistema di monitoraggio costante per rilevare problemi prima che diventino gravi. Questo può includere ispezioni regolari, controlli di qualità e l’utilizzo di sensori e tecnologia per il monitoraggio in tempo reale.

- Flessibilità e adattabilità: essere pronti ad adattarsi ai cambiamenti nel mercato, come le fluttuazioni della domanda o le nuove normative, è essenziale. Una mentalità flessibile e un approccio proattivo possono aiutare a navigare attraverso questi cambiamenti con successo.

- Valutazione dell’impatto ambientale: considerare l’impatto ambientale dei processi produttivi e cercare modi per ridurre l’impronta ecologica. Questo non solo è responsabile dal punto di vista ambientale ma può anche migliorare l’immagine dell’azienda.

Integrando Twproject agli altri software già in uso, tutto il processo è diventato fluido e, non ultimo, grazie alla rendicontazione puntuale, si ha adesso una visione più chiara dei costi di progetto.

La revisione di un problema nel processo produttivo è un compito che richiede attenzione e competenza. Ricordate, la chiave può essere nella semplicità e nella chiarezza. La maggior parte delle soluzioni efficaci possono essere implementate con un approccio mirato e metodico.

Questi suggerimenti, se applicati con attenzione e coerenza, possono guidare i project manager e i loro team verso una gestione efficace e proattiva dei problemi, contribuendo a migliorare l’efficienza e la qualità complessive del processo produttivo.